助力光伏产业做大做强――争光树脂在多晶硅生产上的应用

全球经济的快速发展,带来了能源的巨大消耗。由于传统意义上的能源如石油、煤、天然气等的不可再生性,在能源来源以及消耗方面,人类正在面临巨大的挑战,形势将越来越严峻。解决的办法有:(1)提高科技进步,研发新生产工艺,降低生产能耗; (2)开发新能源,如太阳能、风能、氢能、潮汐能、生物质能等,使可应用的能源品种多样化,降低对石油、煤、天然气等的依赖性。

太阳能作为一种清洁能源,因其具有“取之不尽,用之不竭”的特性,在新能源种类中占有重要地位。多晶硅是太阳能电池的最重要原料。近3~5年,多晶硅产业在全球特别是中国迅猛发展。现有国内外主流工艺中,太阳能级多晶硅主要采用改良西门子法、硅烷法,其中改良发西门子法占到了约80%生产多晶硅所需的三氯氢硅的理论单耗~5t/t,但由于还原反应的选择性不高、设备设计不够合理、工艺不够完善等诸多因素影响,实际的消耗远高于理论值,在多晶硅生产装置刚开始运行的初期,三氯氢硅单耗达20t/t以上,近几年随着技术的不断进步,单耗已经逐步下降到8~10t/t。据估计,目前国内已经建成和在建的多晶硅项目产能将达每年数万吨。这样,势必带动三氯氢硅的大量需求。作为多晶硅生产过程中最为重要的原料,三氯氢硅在中国从真正形成规模化工业生产起步开始到现在,虽仅有短短几年的时间,但发展速度惊人。从2004年起步时期的~4kt/a,到2009年达300~400kt/a。

改良西门子法和硅烷歧化法都是将物料提纯分离最后再还原或分解的过程。在提纯和分离的过程中,杂质硼较难去除,容易在系统中富集,对产品质量的影响很大。另外,生产过程中系统会产生一定量的二氯二氢硅,属于甲类危险源,容易对系统设备管道产生腐蚀,如何加以有效地利用称为多晶硅生产企业的一个主要问题。在多晶硅生产中,国内外已经研发并应用了除硼杂质大孔吸附树脂和二氯二氢硅反歧化用催化树脂。

在多晶硅生产中,原料中的硼、磷主要以三氯化硼和三氯化磷形式存在,影响产品质量。在多晶硅中除硼、除磷可使用一直对硼或磷具有高选择性的螯合树脂,螯合树脂上的功能基团同硼或磷形成稳定的配位体,在合理的设计工艺条件下,可实现将液体三氯氢硅中硼或磷含量从上千ppb降低到5ppb以下,从而达到除硼、除磷的目的。多晶硅原料通过螯合树脂除硼、除磷,可以为精馏工段提供优质稳定的原料,减轻精馏工段的负荷,有利于提高产量和降低产品的能源单耗。

二氯二氢硅沸点只有8.3℃,自燃稳定58℃,为强腐蚀性有毒气体,在空气中发生反应产生白色烟雾,遇明火、高热会发生燃烧或爆炸,不易现场长期储存,因此二氯二氢硅的回收及利用不仅可以有效的消除安全隐患,而且可以一定程度降低生产成本。反歧化工艺最高有美国UCC公司研发应用,是回收二氯二氢硅的一个重要方法。

反歧化工作原理: 催化树脂

主反应:SiH2Cl2+ SiCl4→ 2SiHCl3

副反应:SiH3Cl+ SiCl4 →2SiH2Cl2

2SiH3Cl → SiCl4+ 2SiH2Cl2

反歧化催化剂主要有氰类、活性炭、进水氯化物、杂环类、胺或胺盐及酰胺类、负载类催化剂,应用最广泛的是碱性大孔催化树脂。

将液态的二氯二氢硅和四氯化硅按照一定的配比在管道混合器中混合,混合后送缓冲罐,再通过泵送至反歧化预热器,预热后的物料送至固定床反应器中进行催化反应,反应后的产品送冷却器冷却,然后送提纯系统,通过反歧化反应,绝大部分的二氯二氢硅与等摩尔的四氯化硅转化为三氯氢硅,有效地回收了二氯二氢硅和四氯化硅。

在歧化反应中,二氯二氢硅进料比提高,二氯二氢硅转化率会升高直至达到一个稳定值;反应温度升高,二氯二氢硅转化率会升高,但温度过高催化树脂活性基团脱落导致转化率下降,因而控制反应器温度变化,一般为80℃。在反歧化反应过程中,涉及SiH2Cl2、SiCl4、SiHCl3、SiH3Cl、SiH4五种物质形式,它们有一个共同特性,在合适的催化剂作用下,氯原子和氢原子与硅原子所连接的化学键能自由打开,这样围绕硅原子的氯原子和氢原子可以相互转移,而转移平衡后形成的混合物的性质取决于氯原子和硅原子的比值,因此,在特定的床层压力下的氯原子和硅原子的比值越高,二氯二氢硅的转化率也越高,催化剂温度越高,活性越高,打开氯硅键的能力越高,二氯二氢硅的转化率也越高。

相关阅读

- 农信社改革新进展:浙江省联社将改制为...

- 观想科技:1月25日融资净偿还66.71万元...

- 亨迪药业:1月25日融资净偿还212.31万元...

- 光庭信息:1月25日融资净偿还358.87万元...

- 拓邦股份:目前看2022年订单没有感觉会...

- 采纳股份在深交所上市

- 红豆股份结盟红动视界 品牌直播强强联手

- 14天逆回购重启!10年期国债突破2.7%关口

- 结构性存款持续压降 可选产品变少了?

- 2021年FDI反弹增长幅度惊人!2022年基建...

- 公募基金2021年四季报披露完毕:这些明...

- 全球股市暴跌的同时 原油、黄金将再创...

- 银保监会2022工作重点来了!持续完善房...

- 翰宇药业“反腐”:两高管身陷囹圄背后...

- 多重因素叠加扰动市场情绪!沪市主板九...

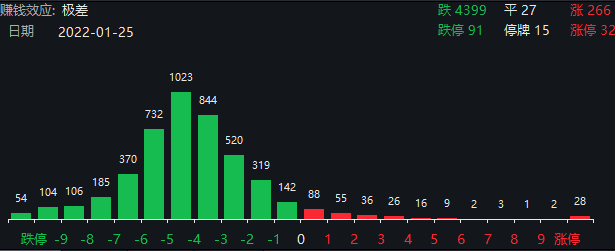

- 两融余额持续下降 个股中谁被偏爱谁遭...

- 美股上演“过山车” 三大股指集体收跌!

- 继峰股份跌停 广发8只基金躺枪

- 深交所拷问科德教育大额计提准备合理性

- 【投资避险指南】银保监会严厉打击“无...

- 预亏超2亿元,这家公司披露年报后或退市

- 抓住最后机会!忘记这项操作,可能立马...

- 市场担忧地缘风险加剧供应紧张,美油涨逾2%

- 用友网络定增收官 认购对象“众星云集”

- 川恒股份全年预盈超3亿 牵手金圆股份布...

- 业绩“成色”几何?上下游合作方身份是...

- 长春高新回购加董监高增持股价仍跌逾30%...

- 晶科能源李仙德: 科创之路风“光”无限

- 方正电机 拟定增募资10亿元 控股股东...

- 2.25万股东心慌慌!青松股份业绩飞出“...

- 炸雷!涉嫌职务犯罪 翰宇药业原总裁袁...

- 奇正藏药:高管发生人事变动

- 司尔特:金政辉离任总经理

- 新农股份:刘远燕离任财务总监

- 华润材料:高管发生人事变动

- 天宜上佳2021年净利预增69.21% 碳基复...

- 3天跌超20%,商誉暴雷的众生药业何以为生

- 又一“养猪大户”亏惨了 天邦股份2021...

- 京基智农:项目进展顺利 未来成本有望...

- 用友网络定增结果出炉 高瓴、高毅、葛...

- 九安医疗暴涨,长春高新连跌,背后资金...

- 因赛集团:正在搭建电商直播及XR拍摄等...

- 营收稳居行业榜首,奇安信收入增速持续...

- 涉嫌职务犯罪,翰宇药业原总裁、原董秘...

- 欧洲股市开盘积极,美元兑瑞郎升至近两...

- 去年前三季度赚了395.72万 东方银星搞...

- 深南电路:张丽君上任总法律顾问

- 翰宇药业:杨笛上任董事会秘书

- 广州港与美的国际物流、中联航运联手打...

- 致远互联与中建政研、建科智能签署营销...

- 支撑仍在油价暂缓跌势,但投资者需谨防...

- 全面贯彻“三高一可”理念 徐工机械202...

- 智度股份:正在研究数字货币在产业金融...

- “中国新能源第一股”龙源电力登陆A股 ...

- 拉菲布局天下秀虹宇宙,红酒行业品牌营...

- 腾信股份被列为失信被执行人 执行标的2...

- 北巴传媒:各项业务稳步发展 2021年净...

- 岳阳兴长:原油价格上涨叠加装置建成投...

- 骁龙8的这个特性无比低调 却十二分重要

- 旗舰手机抢着用的“骁龙8”,到底哪里好?

- 嘉民惠阳产业园3.2期项目荣获广东钢结构...

- “与星同乐”运动会——记百年人寿菏泽...

- 百年人寿辽分开展“凝聚力量 传递大爱...

- 百年人寿东山支公司开展送温暖公益活动

- 百年人寿关爱星星宝贝,开展游园会活动

- 百年人寿漳浦支公司开展关爱老人志愿者活动

- 情暖困难户,爱心送到家——百年人寿淄...

- 百年人寿福建分公司开展关爱星星的孩子...

- 增速获客赛道 激活年轻属性——兴业银...

- 百年人寿罗源支公司志愿者公益活动之走...

- 百年人寿上饶中支开展关爱自闭症儿童公...

- 百年人寿泰安中支走访慰问困难家庭,浓...

- 突然巨亏2亿多!"数字货币"龙头股业绩大...

- 计提大额商誉减值准备引关注 天舟文化...

- 万朗磁塑换手率42% IPO募7.1亿国元证券赚1.1亿

- 热搜第一!360突发恶意伤人事件?刚刚,...

- INE原油跌逾1%,投资者提前布局美联储行情

- 天能再添8枚国字号绿色“金名片”

- 中国海外发展发布公告:拟斥资18.439亿...

- 投诉与点名齐来 洋快餐巨头营销翻车?

- 富祥药业股价腰斩 重要股东高点精准减持

- 人均5000现金红包背后 方大在海航堆起现金墙

- 新春消费旺季开启,全国多家商场国潮国...

- 智度股份:公司区块链技术团队在跟踪研...

- 地铁设计:签署不超过5349.93万元日常经...

- 国际金价料将升破1850美元

- 百合股份鸣锣上市募资6亿元加码主业 营...

- 1月25日机构对金融市场观点汇总

- 工信部原材料司赴中国石化调研

- 1月25日黄金交易策略:金价上涨潜力较大

- NYMEX原油有望重新上攻85.37美元

- 恩捷股份:江西恩博干法项目正在建设中...

- 唐源电气:正在研发基于机器视觉技术的...

- 1月25日美原油交易策略:多头蛰伏待机,...

- 儿童肥胖是“能量过剩”还是“营养过剩”?

- 市民年终聚会减少 到急诊科“醒酒”的...

- 为啥有压力会“睡不好”?其背后的机制...

- 全球局势风云突变 外围市场惊现黑天鹅!

- 受亚太股市下跌影响 港股三大指数集体下跌

- 港股航空股逆势走强 中国东方航空涨超2.5%!